100.000 motorjev letno

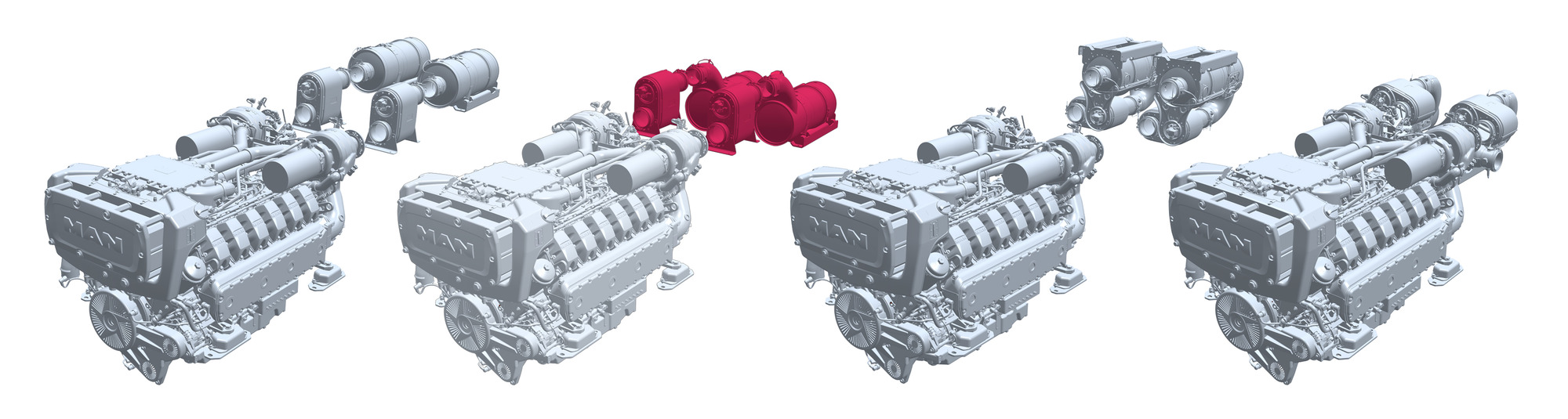

Kot mednarodni kompetenčni center motorjev MAN Truck & Bus AG je proizvodni obrat MAN Nürnberg odgovoren za razvoj, sestavo in proizvodnjo visokovrtečih dizelskih in bencinskih pogonskih agregatov. Okoli 4.000 zaposlenih dela v 355.000 m² velikem obratu na južnem delu mesta. Vsako leto proizvedejo 100.000 motorjev z močmi med 37 kW (50 KM) in 1.397 kW (1.900 KM), ki jih dostavljajo po vsem svetu. Poleg uporabe motorjev v lastnih vozilih znamk MAN in NEOPLAN, se motorji iz te tovarne uporabljajo še za ostala cestna in železniška vozila, jahte in delovne čolne, gradbene in kmetijske stroje ter industrijske motorje. Portfelj izdelkov se giblje od štiri in šest-valjnih vrstnih motorjev do osem in deset-valjnih motorjev V-oblike.

V središču te proizvodnje je proizvodni pas D2x, na katerem se proizvajajo serije D20 in D26. Od tu prihaja večina motorjev za avtobuse znamke MAN. Motor D20 je mogoče med drugim najti v aktualnem mestnem avtobusu MAN Lion’s City, pogonski stroj z oznako D26 pa v avtobusih, kot je MAN Lion’s Coach.

Najvišja stopnja čistoče za največjo kakovost

Vse se začne že na postaji, kjer sestavljajo ogrodje motorja, na proizvodnem traku z oznako A. Novi trak so zasnovali tako, da pri uporabi ležajev brez svinca zagotavlja najvišjo raven tehnične čistosti. Poleg tega vsa delovna področja izpolnjujejo trenutne ergonomske zahteve, da bi delavcem zagotovila najboljše možne delovne pogoje.

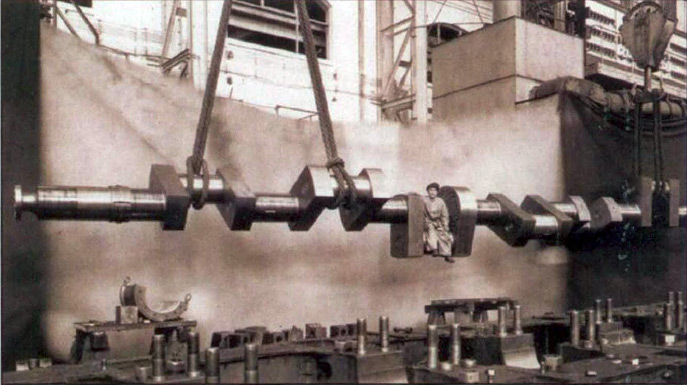

V prvem koraku so ohišja ročičnih gredi, ki so izdelana v tovarni MAN v Nürnbergu, kot tudi večina drugih sestavnih komponent motorja, nameščena na trak, nosilno okovje ročične gredi pa potem samodejno vstavijo štirje roboti. Potem namestijo še ročični mehanizem, najprej ročično gred, nato pa bate. Povezovalne palice so tudi lastne proizvodnje in prihajajo že vnaprej natančno prelomljene. Pri tej metodi se ustvarjajo vnaprej določene prelomne točke, ki med montažo zagotavljajo, da se deli popolnoma spajajo skupaj. To vodi k večji stabilnosti, saj se grobe površine spojijo bolj suvereno, kot bi se brušene in gladko rezane, obenem pa je takšen postopek spajanja komponent na ročično gred tudi lažji, kar poveča zanesljivost in kakovost procesa. Da bi zagotovili čim večjo čistost, vezne palice vibrirajo pred vgradnjo v ultrazvočnem območju, pri čemer se izsušijo ali odpadejo celo najmanjši delci umazanije.

Pri preskusu navora oziroma vrtilnega momenta, preverijo še funkcionalnost in tehnično čistost celotnega ročičnega mehanizma. Potem je pripravljen za prevoz z vlečnim vlakom do glavne linije.

Na glavni proizvodni liniji

Ko sklop prispe do glavne linije, ga namestijo na posebno orodje, ki omogoča vertikalno rotacijo okoli njegove osi. Na delu traku sektorja 1 je med drugim nameščen zračni kompresor, ki nadzoruje stisnjen zrak v vozilu.

V naslednjem koraku celoten sestav po stropnih tirnicah potuje v smeri proizvodnega traku številka 2. Vzporedno z delovno postajo na traku 1 na glave motorja nameščajo vbrizgalni sistem in jih združijo na predkonstrukcijsko linijo. Tudi glave motorjev so iz lastne proizvodnje. Visoka natančnost hišne proizvodnje tako zagotavlja najvišjo raven kakovosti in nadzora.

Po predhodni združitvi se popolnoma sestavljene glave motorja povsem samodejno s pomočjo avtonomnega vozila brez voznika (FTS) prepeljejo do traku številka 2. Zahvaljujoč v tla vgrajenim indukcijskim zankam in vnaprej določenim točkam zaustavljanja, tudi vedno varno dosežejo svoj cilj. Potem se deli ohišja ročične gredi hkrati pritrdijo na nosilec SKID. SKID se lahko zavrti vodoravno okoli svoje osi, kar omogoča delavcem, da dosežejo motor z vseh strani. Nato namestijo še oljno črpalko in opravijo preverjanje uhajanja iz oljne komore.

Kombinacija glave motorja in ohišja ročične gredi

Sedaj pride trenutek, ko se glava motorja spoji z ostalim ohišjem. Glavo namestijo na ohišje, v katerem je že ročična gred z ostalimi elementi, dodajo turbinski polnilnik, potrebno kablovje in osnovno kontrolno programsko enoto EDC. Potem sledi še test na mizi s programskim orodjem in na tem mestu se motorna elektronika lahko spreminja ter prilagaja zahtevam kupca oziroma namembnosti motorja.

Ob koncu se izvede še en pregled morebitnega uhajanja tekočin, v katerem preverijo tesnjenje vodnega sistema in komore za gorivo, motor pa v tej fazi tudi napolnijo z motornim oljem. Stoječa različica motorja (LOH) se napolni z 42 litri, horizontalno postavljena (LUH) pa z 48 litri motornega olja.

Po končnem pregledu se običajen avtobusni motor po stropnem tirnem sistemu prepelje do ‘ogrevalnega’ testa. Posamezne preskusne postaje se popolnoma avtomatsko obračajo preko sistema FTS. Poleg elementov, za katere skrbijo avtomatizirani sistemi sami, zaposleni dodatno preverijo še raven hrupa in dodatno preverijo uhajanja tekočin. Raven emisij za nadzorne organe se meri na dveh preskusnih klopeh COP, testni preizkus traja okoli 20 minut. Večina motorjev, ki niso namenjeni za delovanje avtobusov, pa tudi povsem novo razvit motor D15 pred zaključkom čaka hladni preizkus. Ta inovativna preskusna metoda, v kateri je motor pasivno vlečen z električnim motorjem, je hitrejša in okolju prijaznejša od ‘vročega’ testa.

Pripravljen za zaključek

Ko so vsi preskusi zaključeni, motor vstopi v zadnji del proizvodnega procesa. Zopet se preko stropnega tirnega sistema prepelje do postaje, kjer vgradijo še servo krmilni mehanizem, ki pozneje vozniku pomaga pri vrtenju volanskega obroča.

Poleg tega se za zaščito pred korozijo neobdelanih površin uporabi selektivna korozijska zaščita, ki je pravzaprav prozorna plast laka. Sklopka in potisna plošča zaključita sestavljanje motorja. Dokončan motor je v naslednjem koraku predan na odpošiljanje, od koder začne potovati do tovarn v Ankari ali mestu Starachowice, kjer ga vgradijo v avtobus.